2025.05.15

2025.05.15

Branschnyheter

Branschnyheter

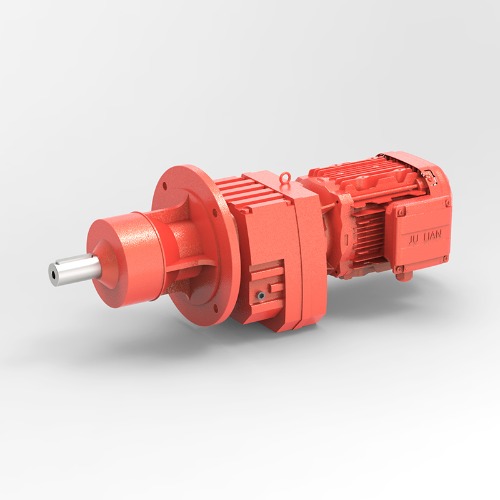

Inom området industriell överföring, som en kärnkomponent, är de spiralformiga prestandan den materiella prestanda redskap bestämmer direkt tillförlitligheten och drift och underhållskostnader för utrustningen. När tillverkningsindustrin uppgraderar mot hög precision, hög belastning och lång livslängd blir slitmotståndets flaskhals av traditionella växelmaterial under extrema driftsförhållanden allt framträdande. Under de senaste åren har forskningen och utvecklingen och tillämpningen av slitbeständiga legeringsmaterial tillhandahållit nya lösningar för prestanda genombrott av spiralväxlar och blivit det tekniska fokuset för det globala industriella transmissionsfältet.

Traditionella spiralväxlar använder mestadels 20crmnti förgasar stål eller 45# härdat stål. Även om de har en viss styrka och seghet, är de begränsade i hög belastning, stark påverkan och frätande miljöer:

Hög slitageshastighet: I metallurgisk varmvalsning, gruvmaskiner och andra scenarier kan trötthetsslitningshastigheten för växelytan nå 0,05 mm/tusen timmar, vilket resulterar i en minskning av växellådan;

Svag korrosionsbeständighet: I fuktiga miljöer som kemiteknik och marinteknik är traditionellt stål benägna att elektrokemisk korrosion, och den genomsnittliga livslängden förkortas med 30%-50%;

Stor energieffektivitetsförlust: Friktionsförlusten orsakad av grova ytor står för 15% -20% av den totala energiförbrukningen för utrustningen, vilket inte överensstämmer med den gröna tillverkningstrenden.

Den nya slitbeständiga legeringen har byggt ett tredimensionellt skyddssystem med "hårdfasförstärkande korrosionsbarriär låg friktionskoefficient" genom flerlegeringselementkombination och mikrostrukturoptimering:

Legeringskomposition innovation

Hög kromgjutjärn: Krominnehållet ökas till 20%-30%, och bildar en krom av M7C3-typ kromkarbid, med en mikrohårdhet på HV1400-1600, som är 4-5 gånger högre än traditionellt stål;

Nickelbaserad legering: Tillsätt 15% -25% nickelelement för att bilda en ansiktscentrerad kubisk fast lösning, och dess korrosionsmotstånd är 8-10 gånger högre än för rostfritt stål och är lämplig för starka syra- och starka alkalimiljöer;

Kopparlegeringsmodifiering: Introducera spårelement såsom beryllium och titan för att förfina kornen till 5-10 um, samtidigt som friktionskoefficienten reduceras till under 0,03, nära nivån av polytetrafluoroetylen.

Uppgradering av förberedelser

Vakuumsmältningsteknik: Genom legeringsmältning i en vakuummiljö styrs föroreningsinnehållet under 0,005% för att undvika defekter i luftporer och slaggutneslutningar;

Isotermisk släckningsprocess: Bainitomvandling utförs i ett 250-350 ℃ Saltbad, så att det återstående tryckskiktet (djup 0,3-0,5 mm) bildas på ytan av växeln, och trötthetsresistenslivet ökas med 200%-300%;

Ytbeläggningsteknologi: Använd fysisk ångavsättning (PVD) -teknologi för att täcka diamantliknande (DLC) beläggning, med en tjocklek på 2-5 um, och ytråheten sjunker under RA0.2.

Den kommersiella tillämpningen av slitbeständiga legeringar har gjort genombrott inom många områden, vilket avsevärt förbättrar utrustningens tillförlitlighet och ekonomi:

Metallurgisk industri: Efter att rullväxeln på ett stålverk använder hög kromnicklegering, förlängs livslängden från 6 månader till 5 år, slithastigheten reduceras till 0,01 mm / tusen timmar och den årliga underhållskostnaden reduceras med 80%;

Kemisk industri: Nickelbaserade legeringväxlar fungerar kontinuerligt i saltsyrat medium (koncentration 30%, temperatur 80 ℃) under 1000 timmar, med ett korrosionsdjup på endast 0,02 mm, vilket är 12 gånger högre än 316L rostfritt stål;

Nytt energifält: Efter att vindkraftväxellådan använder kopparbaserad slitstödlegering har överföringseffektiviteten ökats från 92% till 96%, och den årliga energiförbrukningen har minskats med cirka 500 000 grader, och bruset har sjunkit med 15dB (A).

Enligt data från International Gear Association (AGMA) nådde den globala slitstödda legeringsmarknadsstorleken 4,7 miljarder USD 2023, med en årlig tillväxttakt på 12,5%, varav spiralväxlar står för mer än 60%och blev det snabbast växande segmentet.

Utvecklingen av slitbeständiga legeringsmaterial itererar mot komposit, intelligent och grönt:

Kompositstrukturell design: Utveckla gradientmaterial av "slitstödda ytlager tuff kärna" och uppnå metallurgisk kombination av olika legeringslager genom laserbeläggningsteknik, med hänsyn till ythårdhet och total slagmotstånd;

Intelligent övervakningsintegration: Embedded Fiber Bragg Gitter (FBG) -sensor i växelmatrisen för att övervaka slitage och temperaturförändringar i realtid och kombineras med AI -algoritm för att förutsäga den återstående livslängden, med en felhastighet på mindre än 5%;

Cirkulär ekonomi-praxis: Återvinningsbarheten för slitstyrka legeringar når mer än 95%, och energiförbrukningen i produktionsprocessen är 30% lägre än för traditionella värmebehandlingsprocesser, vilket är i linje med kraven i EU: s "Circular Economy Action Plan".

Från kraftig överföring av gruvmaskiner till precisionskontroll av halvledarutrustning, omformar slitsträckt legeringsspiralväxlar den underliggande logiken för industriell överföring. Detta genombrott i materialtekniken är inte bara en ersättning för traditionella stålmaterial, utan också ett viktigt stöd för omvandlingen av tillverkning till "mindre underhåll, lång livslängd och hög energieffektivitet". När den globala tillverkningsindustrin fortsätter att öka sina krav på tillförlitlighet och hållbarhet, förväntas slitstödda legeringsredskap uppta mer än 70% av den avancerade överföringsmarknaden under de kommande fem åren och bli en av kärnindikatorerna för att mäta industriell utrustning.